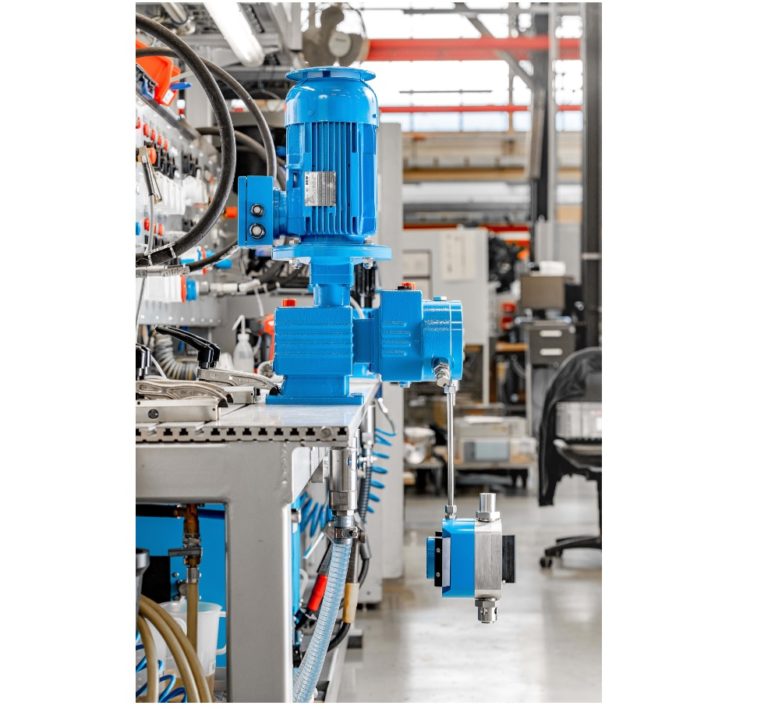

Evite la entrada de calor en el recipiente de gas: la bomba dosificadora de diafragma regula la inyección de propano líquido a través del cabezal de la bomba remota

La variante Ecoflow utilizada aquí está diseñada para 40 bar y, por lo tanto, puede entregar el propano a biometano a una presión suficiente a través de las boquillas de inyección para que la mezcla de gases pueda alimentarse a redes de larga distancia. (Fuente de la imagen: LEWA GmbH)

Por ejemplo, el sistema mezclador Prolimix de Scharr Tec GmbH & amp; Co. KG se utiliza para hacer esto. Puede inyectar propano a través de varias boquillas en forma líquida y sin evaporación intensiva en energía. Sin embargo, en el pasado, cuando se introducía el gas, se producía un reflujo al recipiente. Esto se debió a que los modelos de bombas comunes estaban sobredimensionados, lo que provocaba una entrada de calor significativa en el tanque debido a la pérdida de potencia del motor. El aumento de temperatura a su vez resultó en un aumento de la presión, por lo que en ocasiones se encendían válvulas de seguridad e interrumpían el proceso de acondicionamiento. Por esta razón, Scharr Tec desarrolló un concepto que se ha implementado con éxito en la industria durante varios años. Las bombas dosificadoras de diafragma Ecoflow de LEWA GmbH se utilizan y montan como solución remota. Estos productos hechos a medida por los expertos en bombas Leonberg permiten evitar el problema de la entrada de calor a pesar del aumento de presión causado por un cabezal de accionamiento instalado en el pozo de registro. Al mismo tiempo, la bomba se adapta con precisión al caudal requerido, de modo que no hay reflujo en el tanque ni pérdida de energía, todo en aras de la eficiencia energética. Dado que la bomba está diseñada para una presión de funcionamiento de 40 bar, el acondicionamiento con biometano también se puede realizar para redes de larga distancia sin ningún problema.

"Para acondicionar el biometano suelen ser necesarias dos cosas: gas propano para aumentar el poder calorífico y un evaporador con un mezclador que permita mezclar el gas con el metano", explica Christian Steger, ingeniero y propietario. de la empresa de ingeniería csplan. "En algún momento, sin embargo, se nos ocurrió la idea de que el propano también podría inyectarse en forma líquida si los orificios de la boquilla fueran lo suficientemente pequeños, ya que esto produciría suficientes aerosoles para asegurar que los gases se mezclarían". En cooperación con Scharr Tec GmbH & amp; Co. KG, de la que Steger fue director gerente durante más de 32 años, se desarrolló Prolimix, una planta mezcladora de biometano que utiliza una tecnología de múltiples boquillas para inyectar propano de manera flexible sin necesidad de vaporizar el gas primero.

"La mayoría de las bombas están sobredimensionadas para inyectar propano, ya que solo se requiere una cantidad de alrededor de 100 a 150 litros por hora y, a menudo, bombean 50 litros por minuto", dijo Steger. "El exceso de propano regresa por el circuito y entra en el recipiente sin usar". La pérdida de potencia de la bomba hace que la temperatura en el tanque de propano aumente porque las bombas están diseñadas como bombas sumergibles y el motor está ubicado directamente en el tanque. Para remediar la situación, Scharr Tec y csplan decidieron cooperar con LEWA GmbH de Leonberg cerca de Stuttgart. El experto en bombas puede aprovechar una amplia experiencia en el uso de soluciones remotas y ha desarrollado con éxito sistemas de bombas personalizados para fabricantes de equipos originales durante mucho tiempo, por lo que se puede encontrar una solución rápidamente.

No se requiere medidor de flujo másico ni válvula de control

Después de consultar a los expertos de LEWA, csplan decidió utilizar la bomba dosificadora de diafragma Ecoflow con el cabezal de bomba M900. "Esta variante tiene la ventaja de estar protegida contra las grietas por el doble diafragma, por un lado. Por otro lado, la cantidad de inyección puede corregirse mediante una medición de valor calorífico opcional en caso de fluctuaciones en las cualidades del biometano", explicó Björn Pfizenmayer, Area Sales Manager en LEWA. "Debido a que la bomba instalada en la esclusa del recipiente regula la entrada de propano en sí, el medidor de flujo másico y la válvula de control tampoco son necesarios". Toda la planta de acondicionamiento está organizada con mayor claridad y es menos susceptible a fallas. Sin embargo, para resolver el problema principal de la entrada de calor en el recipiente de propano, la unidad de transmisión debe instalarse fuera del tanque.

Línea recíproca soldada entre el cabezal de la bomba y la unidad de transmisión

"El mayor desafío fue garantizar una conexión firme entre el cabezal de la bomba y la unidad de transmisión", explicó Pfizenmayer. "Queríamos instalar el cabezal del propulsor en el pozo de registro y no en el recipiente de propano como parte de una solución remota, para evitar la entrada de calor del motor y, por lo tanto, el aumento de presión". Inicialmente, se consideró una conexión a través de mangueras desmontables con un acoplamiento de liberación rápida. Sin embargo, las pruebas mostraron que las burbujas de gas del tanque migraron hacia arriba a través de la línea recíproca, lo que provocó una interrupción en la producción de propano. Dado que una línea de pistón atornillado también resultó tener fugas al final, la empresa finalmente cambió a una solución completamente soldada. La línea hidráulica como pieza de conexión entre el cabezal de la bomba y el cabezal de transmisión solo permaneció a prueba de fugas con esta variante, lo que garantiza el accionamiento confiable del cabezal de la bomba en el tanque. Como resultado, el problema de la entrada de calor se evitó con éxito y la presión en el recipiente de propano permaneció constante de forma permanente.

Sin pérdida de potencia debido al caudal exacto

Independientemente de la solución remota, la variante Ecoflow integrada se adaptó con precisión a la cantidad de propano requerida de 150 litros por hora. "Teóricamente, este cabezal de bomba puede producir hasta 6.000 litros por hora", dijo Pfizenmayer. "Sin embargo, como la solución especial para Scharr Tec requería una cantidad significativamente menor, configuramos la bomba con una frecuencia baja de 20 a 140 golpes por minuto". Esto evitó que se midiera demasiado propano y que ocurriera una pérdida de energía. El resultado fue una reducción de la energía requerida y mejoras en la eficiencia de la planta de acondicionamiento.

Inyección con 40 bar posible

Al mismo tiempo, esta variante Ecoflow está diseñada para 40 bar y, por lo tanto, puede entregar el propano al biometano a una presión suficiente a través de las boquillas de inyección para que la mezcla de gases también pueda alimentarse a redes de larga distancia. "Esto es particularmente importante porque la alta presión significa que también se puede alimentar directamente a las redes de gas natural de alta presión", explicó Steger. "Y los consumidores industriales en particular, que son esenciales para los productores de biometano debido a su consumo constante, suelen estar conectados a redes de alta presión de alto nivel".

Desde que Prolimix se instaló en la planta de biometano con la bomba LEWA como componente central, no ha habido fallos de funcionamiento: los sistemas de mezclado funcionan sin interrupción. "El Ecoflow ofrece todas las propiedades necesarias para el acondicionamiento. Se adapta con precisión al caudal, proporciona la presión de gas requerida y, gracias al diseño remoto, no transfiere calor al tanque de propano", dijo Steger para resumir . La experiencia obtenida del proyecto con Scharr Tec y csplan también benefició a LEWA cuando el Ecoflow se utilizó en otras áreas de aplicación. "El propano se utiliza como refrigerante en la producción de aparatos de refrigeración, por ejemplo, y también debe introducirse rápidamente en los aparatos en una cantidad predefinida con precisión a una presión fija", explicó Pfizenmayer. "Gracias a condiciones y especificaciones de proceso similares, pudimos aprovechar nuestro conocimiento de la cooperación con Scharr Tec y csplan y ofrecer a la empresa una solución".

Fuente: LEWA GmbH