Optimización del rendimiento y la confiabilidad de las bombas marinas

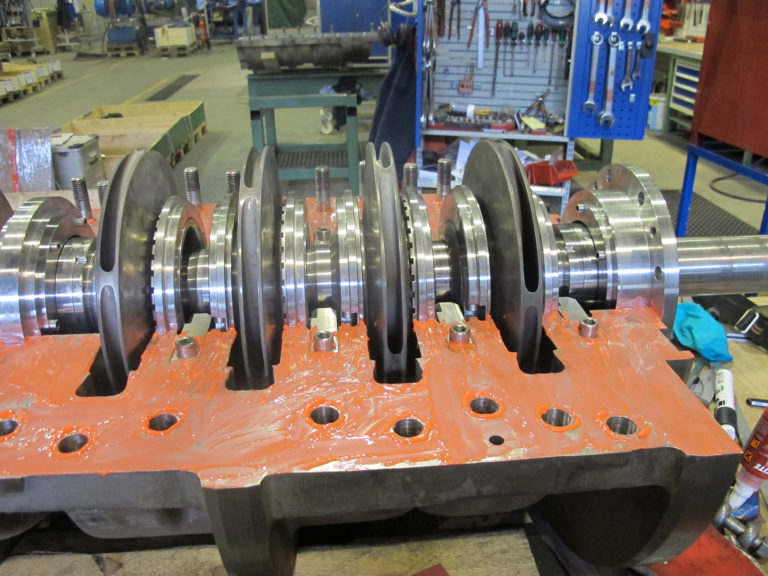

Los componentes internos re-mecanizados optimizan el rendimiento de la bomba (Fuente de la imagen: Sulzer Ltd.)

Luca Lonoce, especialista en reacondicionamiento de bombas en Sulzer, analiza los beneficios de un proyecto de reacondicionamiento de bombas con un ejemplo que le ahorró al operador USD 150 millones.

Es posible que se requieran cambios en el rendimiento de la bomba por varias razones. Por ejemplo, las refinerías que buscan aumentar la producción examinarán los activos involucrados e identificarán cualquier cuello de botella. En algunos casos, será necesario aumentar los caudales más allá de las capacidades existentes del equipo; Es posible que un pozo de perforación deba aumentar las tasas de inyección de agua, o es posible que sea necesario mejorar la confiabilidad de ciertos activos para cumplir con los nuevos objetivos.

Nuevo por viejo

La primera solución, y la más sencilla, es reemplazar las bombas existentes por equipos nuevos que se han especificado para las nuevas tasas de producción. Esto tiene muchas ventajas en términos de confiabilidad, desempeño y eficiencia; el uso de los últimos materiales y tecnología de diseño garantizará una solución duradera y eficaz.

Sin embargo, existen algunos inconvenientes: el tiempo para completar el proyecto, la producción perdida mientras se completa el trabajo y el gasto de capital general. Juntos, casi siempre descartarán esta opción.

Adaptarse y sobrevivir

Una opción más favorable es modificar los activos existentes para permitirles entregar los nuevos objetivos. Hay muchos desafíos que pueden resolverse hasta cierto punto mediante la implementación de un proyecto de modernización. Los problemas de confiabilidad se pueden mejorar mediante un cambio en los materiales para resolver la erosión o la corrosión; El rendimiento se puede mejorar modificando el diseño hidráulico de la bomba.

Los proyectos de modernización son una alternativa muy rentable para reemplazar grandes activos cuando un sitio de producción requiere un cambio en el desempeño o una mejora en la confiabilidad. Al minimizar el número de componentes que se modifican, tanto el tiempo como el costo involucrados en el proyecto se mantienen al mínimo.

Por ejemplo, en Noruega, el gobierno ofrece apoyo a la industria del petróleo y el gas para reducir su huella de carbono. Una de las mayores ganancias se puede lograr reduciendo el consumo de energía de los activos de bombeo. Mediante un proyecto de modernización para optimizar el rendimiento de la bomba para cada aplicación, los operadores han logrado ahorros significativos en los costos de funcionamiento, lo que ayuda a cumplir los objetivos nacionales de carbono.

Rendimiento optimizado

Una de las principales áreas de operación de las bombas son los sistemas de inyección de agua, que se utilizan para maximizar la productividad de los pozos de petróleo. A medida que madura el campo petrolero, es necesario aumentar las tasas de inyección de agua para maximizar la producción de petróleo. Esto requiere que se incremente la capacidad de las bombas de inyección sin afectar el diseño de la planta o las tuberías existentes.

En este caso, el caudal debe aumentar mientras se mantiene la altura, lo que significa que la demanda de energía aumentará y será necesario modificar el diseño de la bomba. Al trabajar en estrecha colaboración con los ingenieros de la plataforma y establecer los límites del motor o la turbina, los diseñadores de bombas pueden elaborar una propuesta hidráulica modificada que mejorará tanto el rendimiento como la eficiencia.

En un escenario alternativo, es posible que sea necesario reducir la presión del sistema, mientras se mantiene el caudal original. La reducción de la presión generada por una bomba se puede lograr quitando una serie de etapas del rotor de la bomba, lo que disminuirá significativamente el requerimiento de energía de la bomba. En algunos casos, la solución de reclasificación puede incluir un variador de velocidad, que puede brindar más flexibilidad en la salida de la bomba.

Volver a clasificar las condiciones hidráulicas de una bomba al nuevo punto de trabajo, una combinación de flujo y altura, permitirá que el sistema funcione de manera más eficiente. Según los requisitos posteriores, las características de la bomba se pueden rediseñar para que proporcione el flujo y la presión necesarios mientras opera en su punto de máxima eficiencia (BEP) o cerca de él.

Caso en cuestión

Uno de los campos de petróleo en alta mar más grandes de Oriente Medio utiliza cinco bombas de inyección BB5, cuatro bombas Weir de 9 MW y una bomba Sulzer HPcp de 14 MW, todas ellas accionadas por turbinas de gas. La propuesta era aumentar la producción del campo petrolífero, lo que requeriría que las turbinas de gas fueran mejoradas para proporcionar su máxima producción de energía alcanzable. Una vez logrado esto, las cinco bombas se volverían a clasificar para entregar los caudales de inyección máximos posibles utilizando la capacidad de potencia aumentada.

Como fabricante de equipos originales (OEM) de bombas y proveedor de mantenimiento independiente, Sulzer obtuvo el contrato para actualizar las cinco bombas. El objetivo era lograr los mejores caudales posibles utilizando tantos componentes existentes como fuera posible y con una interrupción mínima del programa de producción.

Sulzer tenía acceso a un cartucho de repuesto completo para las bombas Weir, del cual se podía recopilar toda la información de diseño necesaria y utilizarla como base para modificar el diseño del cartucho. La propuesta era cambiar el diseño original de 4 etapas por una alternativa de 3 etapas con un impulsor de diámetro similar. Esto permitió conservar las tuberías, los sistemas de lubricación, los sellos mecánicos, las carcasas de los cojinetes y las interfaces del sitio existentes.

Incrementar la productividad

Usando el cartucho de repuesto, Sulzer implementó el nuevo diseño del cañón y lo devolvió a la plataforma donde reemplazó una de las bombas operativas. Todo el proceso de desmontaje e instalación del nuevo barril solo tardó entre 2 y 3 días en completarse, incluida la puesta en servicio. El cartucho original que se había retirado se devolvió al centro de ingeniería de Sulzer, donde se sometió al mismo proceso de reprogramación de diseño.

El seguimiento de este plan de implementación aseguró que las operaciones en la plataforma no se vieran afectadas por el proyecto de recalificación, eliminando los costos de producción perdidos y minimizando la cantidad de trabajo que debía completarse en la plataforma. Los cartuchos mejorados proporcionaron un aumento del flujo del 25% sobre el diseño original de las cuatro bombas, con un aumento de la capacidad de inyección total del 30%.

Este proyecto también fue extremadamente rentable. En comparación con un proyecto para adquirir nuevos equipos de bombeo para realizar la misma tarea, el programa de reclasificación le ahorró al operador de la plataforma un total de USD 150 millones, además de evitar todas las interrupciones que crearía una nueva instalación.

Soporte continuo

Las instalaciones de producción de petróleo y gas están impulsadas por el rendimiento y la confiabilidad de los equipos, que se pueden mejorar mediante la experiencia en ingeniería y diseño. Al trabajar con un socio de ingeniería como Sulzer, que tiene una red mundial de centros de servicio, así como décadas de experiencia en el diseño de bombas, específicamente en los sectores de alta mar y petróleo y gas, los operadores de plataformas pueden optimizar su negocio.

Los proyectos Rerate ofrecen la oportunidad de aumentar el tiempo de actividad, la confiabilidad y, por lo tanto, la productividad. En algunas aplicaciones es posible mejorar la eficiencia, lo que reduce los costos de energía así como la huella de carbono del negocio. Cualquiera que sea el objetivo, cuando se trata del rendimiento de la bomba, el proyecto de modernización siempre debe considerarse como una de las principales opciones.

Fuente: Sulzer Ltd.